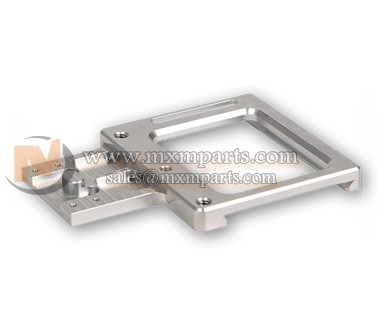

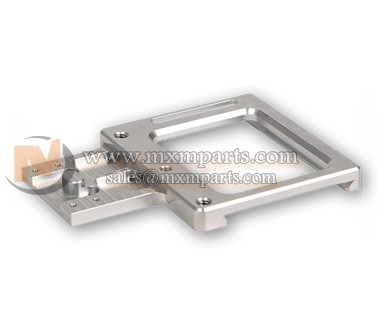

Cos'è la fresatura CNC?

La fresatura CNC, il nome completo è Computer Numerical Control Milling, è un processo di lavorazione che impiega utensili da taglio multipunto rotanti e controllati da computer per rimuovere gradualmente il materiale da un pezzo e produrre una parte o un prodotto personalizzato. Il processo è adatto per la lavorazione di una varietà di materiali, come metallo, plastica, legno, e per la produzione di una varietà di parti e prodotti personalizzati.

Sono disponibili molteplici capacità sotto l'ombrello di servizi di lavorazione CNC di precisione, comprese lavorazioni meccaniche, chimiche, elettriche e termiche. La fresatura CNC è un processo meccanico che include foratura, tornitura e vari altri processi di lavorazione, il che significa che il materiale viene rimosso da un pezzo con mezzi meccanici, come l'azione dell'utensile da taglio di una fresatrice.

Questo articolo si concentra sul processo di fresatura CNC, delineando le basi del processo, nonché i componenti e gli strumenti di una fresatrice CNC. Inoltre, questo articolo esplora varie operazioni di fresatura e fornisce alternative al processo di fresatura CNC.

Definizione di fresatura

Che cos'è la fresatura? Questo è un tipo di lavorazione che utilizza un utensile per modellare il pezzo su un tavolo che di solito è mobile, sebbene alcune fresatrici abbiano anche utensili mobili. La fresatura era originariamente un'operazione manuale eseguita dai lavoratori, ma oggi la maggior parte della fresatura viene eseguita da fresatrici CNC, che utilizzano i computer per supervisionare il processo di fresatura. La fresatura CNC può fornire maggiore precisione, accuratezza e produttività, ma ci sono situazioni in cui la fresatura manuale può essere utile. La fresatura manuale richiede molte capacità tecniche ed esperienza, riducendo così i tempi di consegna. Ha anche l'ulteriore vantaggio che i mulini manuali sono più economici e gli utenti non devono preoccuparsi di programmare la macchina.

Panoramica della fresatura CNC

Come la maggior parte dei tradizionali processi di lavorazione meccanica CNC, i processi di fresatura CNC utilizzano i controlli del computer per azionare e manipolare macchine utensili che tagliano e formano grezzi. Inoltre, il processo segue le stesse fasi di produzione di base di tutti i processi di lavorazione CNC, tra cui:

- Progetta modelli CAD

- Converti modelli CAD in programmi CNC

- Allestimento della fresatrice CNC

- Eseguire un'operazione di fresatura

Cos'è la fresatura CNC?

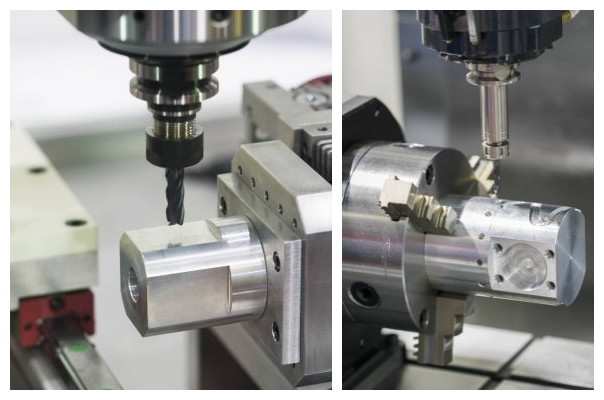

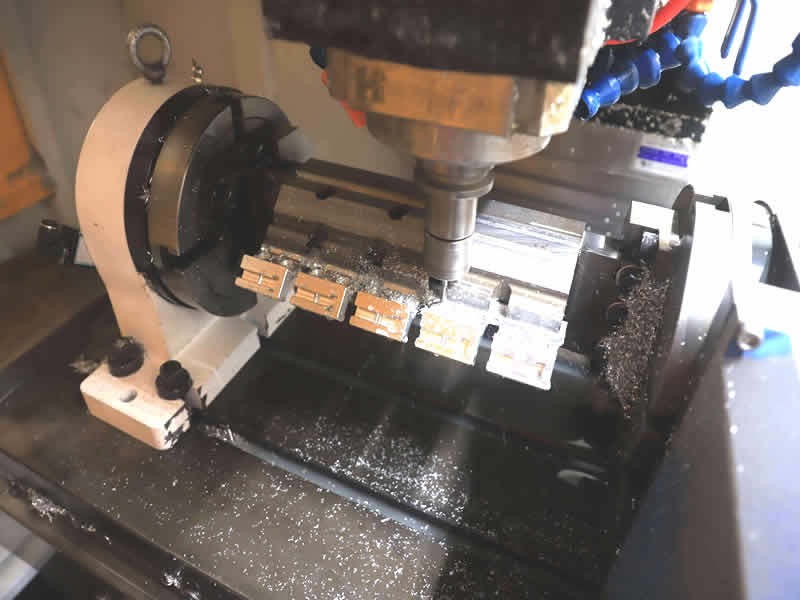

Il fresatura CNC il processo inizia con la creazione di un progetto di parte CAD 2D o 3D. Il progetto completo viene quindi esportato in un formato di file compatibile con CNC e convertito dal software CAM in un programma macchina CNC che determina il movimento della macchina e il movimento dell'utensile sul pezzo. Prima che l'operatore esegua il programma CNC, prepara la fresatrice CNC fissando il pezzo da lavorare al piano di lavoro della macchina utensile (ad esempio il tavolo) o al portapezzo (ad esempio una morsa) e montando l'utensile di fresatura sulla macchina mandrino portautensili. Il processo di fresatura CNC impiega potenti fresatrici CNC orizzontali o verticali, a seconda delle specifiche e dei requisiti dell'applicazione di fresatura, nonché utensili da taglio rotanti multipunto (cioè multidente) come frese e trapani. Quando la macchina è pronta, l'operatore avvia un programma tramite l'interfaccia macchina che richiede alla macchina di eseguire un'operazione di fresatura.

Una volta avviato il processo di fresatura CNC, la macchina utensile inizia a ruotare l'utensile da taglio a velocità fino a diverse migliaia di giri al minuto. A seconda del tipo di fresatrice utilizzata e dei requisiti dell'applicazione di fresatura, quando l'utensile si immerge nel pezzo, la macchina eseguirà una delle seguenti operazioni per eseguire i tagli necessari sul pezzo:

- Alimentare lentamente il pezzo nell'utensile rotante fisso

- Spostamento dell'utensile su un pezzo fermo

- Movimento relativo di utensile e pezzo

Contrariamente al processo di fresatura manuale, nella fresatura CNC, la macchina utensile di solito alimenta il pezzo mobile mediante la rotazione dell'utensile da taglio piuttosto che dalla rotazione dell'utensile da taglio. Le operazioni di fresatura che aderiscono a questa convenzione sono chiamate operazioni di fresatura in salita, mentre l'operazione opposta è chiamata operazioni di fresatura convenzionale.

In generale, la fresatura è più adatta come processo aggiuntivo o di finitura a un pezzo lavorato per fornire la definizione di funzioni della parte come fori, scanalature e filettature o per produrre funzioni della parte. Tuttavia, il processo può essere utilizzato anche per modellare il materiale grezzo dall'inizio alla fine. In entrambi i casi, il processo di fresatura rimuove gradualmente il materiale per creare la forma e la forma del pezzo desiderate. Innanzitutto, lo strumento taglia piccoli pezzi, o trucioli, dal pezzo per creare una forma approssimativa. Il pezzo viene quindi fresato a un programma più elevato e con maggiore precisione per rifinire il pezzo con le sue caratteristiche e specifiche precise. Spesso, il pezzo finito deve essere lavorato più volte per ottenere la precisione e le tolleranze desiderate. Per i pezzi con geometrie più complesse, una volta completata l'operazione di fresatura e prodotto il pezzo secondo specifiche progettate su misura, il pezzo fresato passa alle fasi di finitura e post-elaborazione della produzione.

Operazione di fresatura CNC

fresatura CNC è un processo di lavorazione adatto alla produzione di parti ad alta precisione e ad alta tolleranza in prototipi, una tantum e piccole e medie tirature. Mentre le parti sono in genere prodotte con tolleranze che vanno da +/- 2 filamenti a +/- 10 filamenti, alcune fresatrici possono raggiungere tolleranze fino a +/- 1 filamento o anche superiori. La versatilità del processo di fresatura ne consente l'utilizzo in un'ampia gamma di settori e per una varietà di caratteristiche e design delle parti, tra cui scanalature, smussi, filettature e tasche. Le operazioni di fresatura CNC più comuni includono:

- Spianatura

- Fresatura in piano

- Fresatura angolare

- Fresatura di forme

spianatura

Spianatura in cui l'asse di rotazione dell'utensile da taglio è perpendicolare alla superficie del pezzo. Questo metodo utilizza una fresa a spianare che ha denti sia sul perimetro che sulla faccia dell'utensile, dove i denti perimetrali vengono utilizzati principalmente per il taglio e i denti frontali per le applicazioni di finitura. Tipicamente, la spianatura viene utilizzata per creare superfici piane e contorni sul pezzo finito ed è in grado di produrre una finitura di qualità superiore rispetto ad altri processi di fresatura. Sia le fresatrici verticali che quelle orizzontali supportano questo processo.

I tipi di spianatura includono frese a candela e frese laterali, che utilizzano rispettivamente frese a candela e frese laterali.

Fresatura in piano

Spianatura, nota anche come spianatura o fresatura di lastre, in cui l'asse di rotazione dell'utensile da taglio è parallelo alla superficie del pezzo. Il processo utilizza normali denti di fresatura per eseguire operazioni di taglio alla periferia. A seconda delle specifiche dell'applicazione di fresatura, come la profondità di taglio e le dimensioni del pezzo, sono disponibili frese strette e larghe. I coltelli stretti consentono tagli più profondi, mentre i coltelli larghi possono essere utilizzati per tagliare superfici più ampie. Se un'applicazione di spianatura richiede la rimozione di una grande quantità di materiale da un pezzo, l'operatore inizia utilizzando una fresa a denti grossi, basse velocità di taglio e velocità di avanzamento elevate per produrre la geometria approssimativa della parte progettata su misura. Gli operatori introducono quindi frese a denti più fini, velocità di taglio più elevate e velocità di avanzamento più lente per produrre i dettagli del pezzo finito.

Fresatura angolare

La fresatura angolare è dove l'asse di rotazione dell'utensile da taglio si trova ad un angolo rispetto alla superficie del pezzo. Il processo utilizza frese ad angolo singolo (angolate in base al design specifico da lavorare) per creare caratteristiche angolari come smussi, dentellature e scanalature. Un'applicazione comune per la fresatura angolare è la produzione di code di rondine, che utilizzano frese a coda di rondine a 45°, 50°, 55° o 60° a seconda del design della coda di rondine.

Fresatura di forme

La fresatura di profili si riferisce alle operazioni di fresatura che coinvolgono superfici, contorni e profili irregolari, come parti con superfici curve e piatte o superfici completamente curve. Il processo utilizza frese a profilo oa mosca progettate per applicazioni specifiche, come frese per filetti convessi, concavi e angolari. Alcune applicazioni comuni per la fresatura di forme includono la produzione di cavità, perline e profili semisferici e semicircolari, nonché progetti complessi e parti complesse da un'unica configurazione della macchina.

Altre operazioni di fresatura

Oltre alle operazioni di cui sopra, le fresatrici possono essere utilizzate per eseguire altre lavorazioni specializzate di fresatura e lavorazione. Esempi di altri tipi di operazioni di fresatura disponibili includono:

Fresatura a gradini: La fresatura a passi si riferisce a un'operazione di fresatura in cui una macchina utensile lavora due o più superfici parallele del pezzo in un unico taglio. Il processo utilizza due frese sullo stesso mandrino della macchina, disposte in modo che le frese si trovino su entrambi i lati del pezzo e possano fresare entrambi i lati contemporaneamente

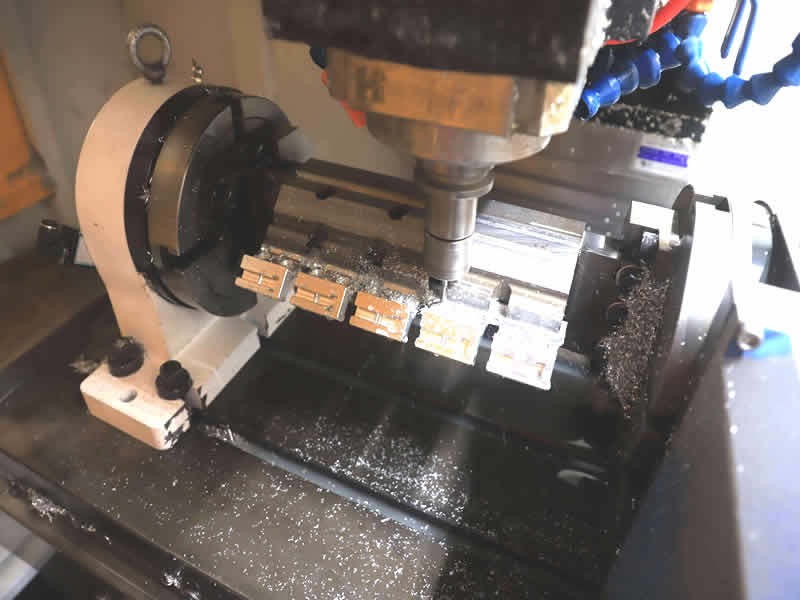

Fresatura combinata: Che cos'è la fresatura combinata? La fresatura combinata è un'operazione di fresatura eseguita con due o più utensili (solitamente di dimensioni, forme o larghezze diverse) sullo stesso albero della macchina. Ogni taglierina può eseguire la stessa operazione di taglio contemporaneamente, o diverse operazioni di taglio contemporaneamente, consentendo la produzione di parti più complesse in tempi di produzione più brevi.

Fresatura di contorni: La fresatura di contorni è dove una macchina utensile crea un percorso di taglio su un pezzo lungo una superficie verticale o inclinata. Il processo utilizza attrezzature per la fresatura di profili e utensili da taglio, che possono essere paralleli o perpendicolari alla superficie del pezzo.

Taglio dell'ingranaggio: Il taglio degli ingranaggi è un'operazione di fresatura che utilizza una fresa per ingranaggi ad evolvente per creare i denti degli ingranaggi. Queste frese sono un tipo di fresa per profili e sono disponibili in una varietà di forme e dimensioni del passo a seconda del numero di denti richiesti per un particolare design dell'ingranaggio. In questo processo, è possibile utilizzare anche punte speciali per utensili di tornitura per produrre denti di ingranaggi.

Altri processi di lavorazione: poiché le fresatrici supportano l'uso di macchine utensili diverse dagli utensili di fresatura, possono essere utilizzate per processi di lavorazione diversi dalla fresatura, come foratura, alesatura, alesatura e maschiatura.

Come la maggior parte dei processi di lavorazione CNC, il processo di fresatura CNC utilizza il software CAD per generare il progetto iniziale della parte e il software CAM per generare il programma CNC che fornisce le istruzioni di lavorazione per produrre la parte. Il programma CNC viene quindi caricato sulla macchina CNC scelta per avviare ed eseguire il processo di fresatura.

Precauzioni per la fresatrice

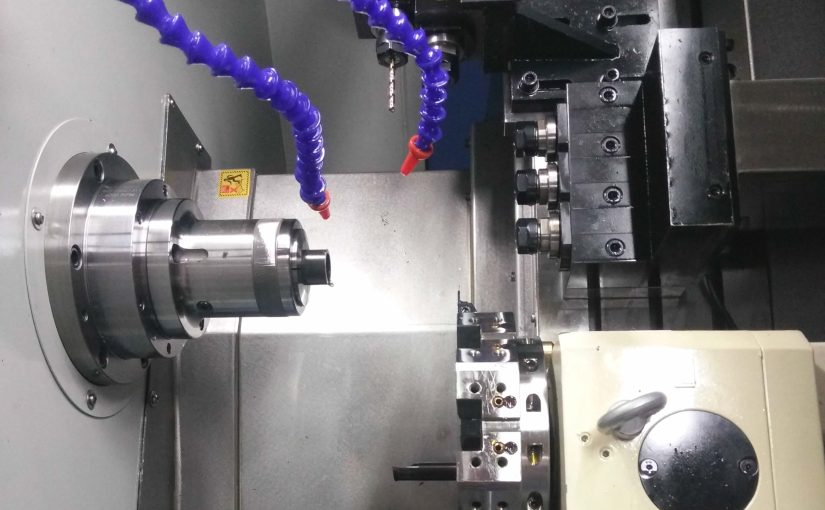

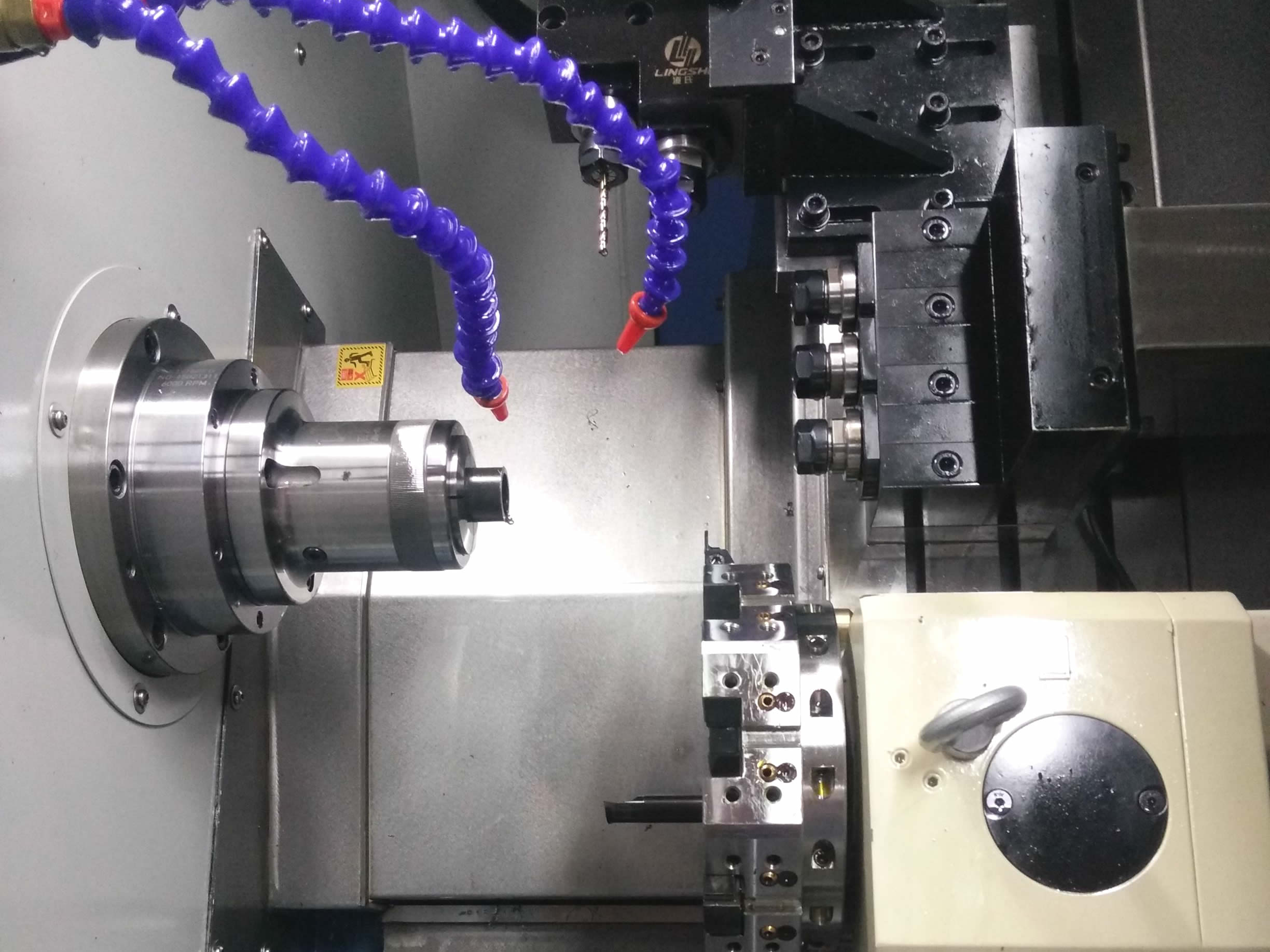

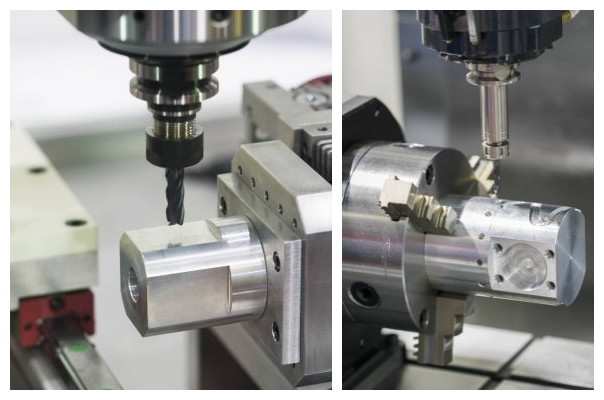

Generalmente, le fresatrici sono suddivise in configurazioni macchina orizzontali e verticali e si differenziano per il numero di assi di movimento.

In una fresatrice verticale, il mandrino della macchina è orientato verticalmente, mentre in un orientamento orizzontale il mandrino della fresatrice è posizionato orizzontalmente. Le macchine orizzontali incorporano anche mandrini durante la fresatura per ulteriore supporto e stabilità, oltre alla capacità di supportare un'ampia varietà di utensili da taglio, come nella fresatura a mola e a cavallo.

Il controllo delle fresatrici sia verticali che orizzontali dipende dal tipo di macchina utilizzata. Ad esempio, alcune macchine possono alzare e abbassare il mandrino e spostare la tavola lateralmente, mentre altre macchine hanno un mandrino fisso e una tavola che può muoversi orizzontalmente, verticalmente e in rotazione. Quando si scelgono le fresatrici verticali e orizzontali, i produttori e le officine devono considerare i requisiti dell'applicazione di fresatura, come il numero di superfici che devono essere fresate e le dimensioni e la forma della parte. Ad esempio, i pezzi pesanti sono più adatti per le operazioni di fresatura orizzontale, mentre le applicazioni a tuffo sono più adatte per le operazioni di fresatura verticale. Sono disponibili anche apparecchiature ausiliarie che possono adattare macchine verticali o orizzontali per supportare il processo opposto.

La maggior parte delle fresatrici CNC può utilizzare da 3 a 5 assi, fornendo in genere prestazioni lungo l'asse XYZ e (se applicabile) attorno all'asse di rotazione. L'asse X e Y rappresentano il movimento orizzontale (spostandosi rispettivamente a sinistra ea destra e avanti e indietro sul piano), mentre l'asse Z rappresenta il movimento verticale (spostandosi su e giù) e W rappresenta il movimento orizzontale. – L'asse rappresenta il movimento diagonale sul piano verticale. Nelle fresatrici CNC di base, il movimento orizzontale è possibile su due assi (XY), mentre i modelli più recenti consentono un asse di movimento aggiuntivo, come le macchine CNC a 3, 4 e 5 assi. Di seguito una panoramica di alcune delle caratteristiche delle fresatrici classificate per numero di assi di movimento.

3 assi

- Capace di soddisfare la maggior parte delle esigenze di lavorazione

- La configurazione della macchina è semplice.

- È necessaria una sola postazione di lavoro

- Requisiti di conoscenza più elevati per gli operatori

- minore efficienza e qualità

4 assi

- Funzionalità migliori rispetto alle macchine a 3 assi

- Maggiore precisione e accuratezza rispetto alle macchine a 3 assi

- La configurazione della macchina è più complessa delle macchine a 3 assi

- Più costoso di una macchina a tre assi

5 assi

- Configurabile con più assi (es. 4+1, 3+2 o 5)

- più potente

- A seconda della configurazione, i tasti più veloci sono più facili da usare rispetto alle macchine a tre e quattro assi

- Più alto livello di qualità e precisione

- A seconda della configurazione, viene eseguito più lentamente rispetto alla lavorazione a 3 assi e 4 assi

- Più costoso delle macchine a 3 e 4 assi

A seconda del tipo di fresatrice utilizzata, la macchina, la tavola della macchina o entrambi i componenti possono essere dinamici. In genere, le tabelle dinamiche si muovono lungo l'asse XY, ma possono anche spostarsi su e giù per regolare la profondità di taglio e ruotare lungo l'asse verticale o orizzontale per espandere il taglio. Per le applicazioni di fresatura che richiedono utensili dinamici, oltre al suo movimento rotatorio intrinseco, la macchina utensile si muove verticalmente lungo più assi, consentendo alla circonferenza dell'utensile (anziché solo alla punta) di tagliare il pezzo. Le fresatrici a controllo numerico con maggiori gradi di libertà consentono una maggiore versatilità e complessità dei pezzi fresati prodotti.

Tipo di fresatrice

Sono disponibili diversi tipi di fresatrici per una varietà di applicazioni di lavorazione. Le fresatrici, oltre ad essere classificate esclusivamente in base alla configurazione della macchina o al numero di assi di movimento, possono essere classificate in base alle loro caratteristiche specifiche. Alcuni dei tipi più comuni di fresatrici includono:

- tipo al ginocchio

- Tipo di ariete

- Tipo di letto (o tipo di fabbricazione)

- pialla

Tipo a ginocchio: le fresatrici a ginocchio sono dotate di un mandrino fisso e di un tavolo regolabile verticalmente che poggia su una sella supportata dal ginocchio. A seconda della posizione della macchina, il ginocchio può essere abbassato e sollevato sulla colonna. Alcuni esempi di ginocchiere includono mulini orizzontali da pavimento e da tavolo.

Tipo di ariete: le fresatrici di tipo ariete utilizzano un mandrino fissato a una colonna, che consente alla macchina di muoversi lungo l'asse XY con un alloggiamento mobile (ad es. RAM). I due tipi più comuni di fresatrici verticali includono fresatrici orizzontali e rotative con testa di fresatura da pavimento per uso generale.

Tipo di letto: una fresatrice a letto utilizza un tavolo fissato direttamente sulla macchina per impedire che il pezzo si muova lungo l'asse Y e Z. Il pezzo si trova sotto l'utensile da taglio, che, a seconda della macchina, può muoversi lungo l'asse XYZ. Alcune delle fresatrici a bancale disponibili includono fresatrici a lato singolo, fronte-retro e triplo lato. Le macchine a un lato utilizzano un unico mandrino che si muove lungo l'asse X o Y, mentre le macchine a due lati utilizzano due mandrini, mentre le macchine a tre lati utilizzano tre mandrini (due orizzontali e uno verticale) per lavorare lungo l'asse XY e XYZ, rispettivamente.

Frese piallatrici: le frese piallatrici sono simili alle frese a banco in quanto hanno una tavola fissa lungo l'asse Y e Z e un mandrino che può muoversi lungo l'asse XYZ. Tuttavia, le piallatrici possono supportare contemporaneamente più macchine (di solito fino a quattro), riducendo i tempi di consegna per parti complesse.

Alcuni dei tipi speciali di fresatrici disponibili includono fresatrici a tavola rotante, a tamburo e planetarie. Le fresatrici a tavola rotante hanno una tavola circolare che ruota attorno ad un asse verticale e utilizza macchine poste a diverse altezze per la sgrossatura e la finitura. Una fresatrice a tamburo è simile a una macchina a tavola rotante, tranne per il fatto che la tavola è chiamata "tamburo" e ruota attorno ad un asse orizzontale. In una macchina planetaria, la tavola è fissa e il pezzo è cilindrico. Una macchina rotante si muove sulla superficie del pezzo, tagliando sia le caratteristiche interne che quelle esterne come le filettature.

Materiali di lavorazione

Il processo di fresatura CNC viene utilizzato al meglio come processo di lavorazione secondario per fornire capacità di finitura per parti progettate su misura, ma può anche essere utilizzato per produrre parti speciali e personalizzate dall'inizio alla fine. La tecnologia di fresatura CNC consente al processo di lavorare parti in una varietà di materiali, tra cui:

- Metalli (comprese leghe, metalli speciali, metalli pesanti, ecc.)

- Materie plastiche (compresi termoindurenti e termoplastici)

- elastomero

- materiale composito

- legno

Come per tutti i processi di lavorazione, quando si seleziona un materiale per le applicazioni di fresatura devono essere presi in considerazione diversi fattori, come le proprietà del materiale (ad esempio durezza, resistenza alla trazione e al taglio, resistenza chimica e alle alte temperature) e l'economicità del materiale. materiale di lavorazione. Questi criteri determinano, rispettivamente, se il materiale è adatto per il processo di fresatura ei vincoli di budget dell'applicazione di fresatura. Il materiale scelto determina il tipo di macchina utilizzata e il suo design, nonché le impostazioni ottimali della macchina tra cui velocità di taglio, velocità di avanzamento e profondità di taglio.

Allora, cos'è la fresatura CNC?

La fresatura CNC è un processo di lavorazione adatto alla lavorazione di una varietà di materiali e alla produzione di una varietà di parti progettate su misura. Sebbene questo processo possa mostrare vantaggi rispetto ad altri processi di lavorazione, potrebbe non essere adatto a tutte le applicazioni di produzione e altri processi potrebbero rivelarsi più adatti ed economici.

Alcuni altri processi di lavorazione più convenzionali includono la foratura e la tornitura. Come la fresatura, la foratura viene solitamente eseguita con un utensile multipunto (ad esempio un trapano), mentre la tornitura viene eseguita con un utensile a punta singola. Tuttavia, durante la rotazione, il pezzo può muoversi e ruotare come alcune applicazioni di fresatura, mentre durante la foratura, il pezzo è fermo durante tutto il processo di foratura.

Alcuni processi di lavorazione non convenzionali (cioè senza l'uso di macchine utensili, ma sempre con processi di rimozione meccanica del materiale) includono la lavorazione a ultrasuoni, il taglio a getto d'acqua e la lavorazione a getto di abrasivo. Processi non convenzionali e non di lavorazione (ad esempio processi di lavorazione chimica, elettrica e termica) forniscono altre alternative alla rimozione di materiale dai pezzi che non utilizzano macchine utensili o processi di rimozione meccanica del materiale, tra cui fresatura chimica, sbavatura elettrochimica, taglio laser e taglio ad arco plasma . Questi metodi di lavorazione non convenzionali supportano la produzione di parti più complesse, più esigenti e specializzate che spesso non sono possibili con la lavorazione convenzionale.